|

|

Nota: Esta página está aún en pleno proceso por lo que está sin acabar

Diseño e construcción de fornos

Que el horno es una de las herramientas más importantes

de un taller de cerámica es algo evidente, ( esta evidencia se hace desagradablemente

palpable cuando no funciona correctamente), también es una de las mayores

inversiones que tiene que realizar el/la ceramista y encima no es algo de lo

que se pueda prescindir. El precio de compra de un horno es, a mi juicio, exageradamente

alto, ya que las materias primas empleadas en su fabricación no son precisamente

caras; sin embargo no son muchos los ceramistas que se lanzan a construir su

propio horno. Hay una especie de leyenda de taller que recela de eso, planteándose

el asunto como algo de gran dificultad y con serias probabilidades de que el

horno en cuestión no funcione bien, si algo es temido en un taller es tener

un horno que no suba correctamente. La verdad es que hoy en dia hay cantidad

de libros e información sobre el tema, y también la masiva utilización de la

fibra ha simplificado la construcción; asi pués es más bién

una cuestión de tomar la decisión de hacerlo y ponerse manos a la obra.

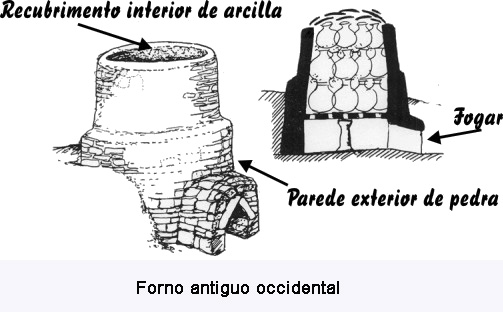

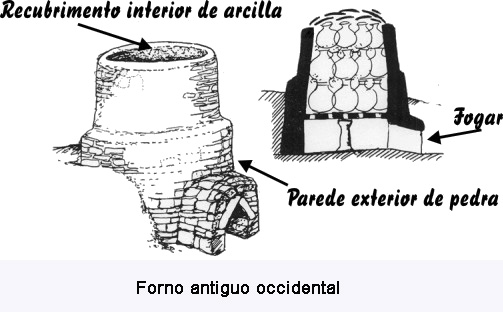

La evolución de los diseños de hornos a lo largo de la historia es un

ejemplo de la forma de sacar conclusiones y la aplicación práctica de esas conclusiones.

Las primeras cocciones fueron las llamadas de hoguera, que aún hoy se

siguen haciendo en algunas partes del globo (hay una versión moderna de ese

tipo de cocción : en serrín ). A partir de aqui, oriente y occidente siguieron

caminos diferentes; en occidente el proceso fué cerrar esa hoguera naciendo

asi el horno circular, donde ya había una cámara para el fuego y otra para las

piezas, el siguiente paso fué estrechar la parte superior del horno hasta

convertirlo en un horno circular con una pequeña chimenea ( horno de

botella) y para de contar.

|

|

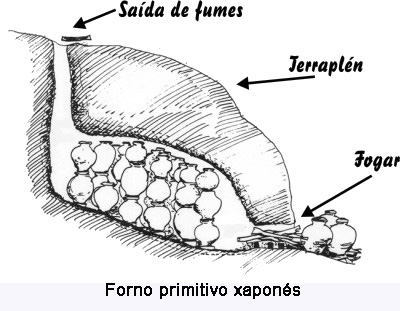

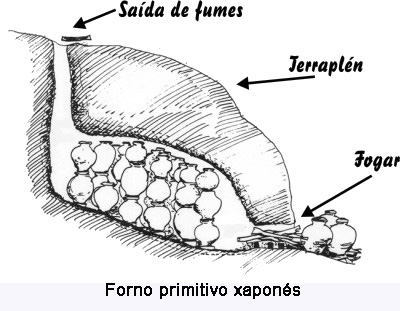

En oriente, sin embargo, optaron por aprovechar las pendientes de las colinas y los hornos se hicieron horadando esas pendientes, los primitivos anagamas tienen ese deseno. La diferencia fundamental está en el tipo de tiro empleado, en occidente siempre optaron por el tiro ascendente mientras que en oriente la tendencia fué hacia el tiro cruzado, dejando, asi, la puerta abierta al tiro invertido, siempre aprovechando los desnivéles naturales. El punto álgido del diseño de hornos en oriente se alcanzó con los naborigamas, o hornos de cámaras, donde ya alcanzaban temperaturas de gres y porcelana. En todos los casos estamos hablando de hornos gigantescos (con leña no conviene hacer un horno pequeño), hoy en dia en los talleres de los llamados ceramistas independientes no se ven hornos de tanto cubicaje, ha cambiado el modelo de taller, de trabajo, de horno, de combustible y de materiales.

Hay tres elecciones básicas a la hora de construir

un horno: el diseño, el combustible empleado y el material de construcción.

Vayamos por partes.

Combustibles

La elección del combustible no es una decisión que siempre dependa de nosotros,

muchos talleres sólo pueden usar, por razones legales, hornos eléctricos; y

a dia de hoy resulta difícil construir un horno de leña sin tener problemas

con lo vecinos o con los permisos o con las dos cosas al mismo tiempo. La mayoría

de los talleres usan el gas como combustible y la verdad es que resulta muy

cómodo y limpio, en mi opinión tiene dos inconvenientes: uno es que tiene cierta

peligrosidad y aúnque los quemadores vienen equipados con termopar y

válvula de seguridad la realidad es que esos termopares no duran mucho y

los ceramistas acaban cociendo con esos sistemas de seguridad puenteados, y

hay algún susto por ahí que certifica esto; el otro inconveniente es que para

conseguir el contrato con la empresa suministradora del gas primero deberemos

pasar la visita de un inspector, en algunos casos son reticentes a dar por bueno

un horno autoconstruido y sin homologación de industria, algunas veces incluso

se les nota que están seriamente alarmados, si es asi tenemos un problema,

ya que o bien convencemos al inspector de la seguridad del horno en cuestión

o bien tendremos que hacer los trámites para homologarlo, con el consiguiente

retraso y encarecimiento. Curiosamente tienden a poner menos problemas cuando

instalamos la cisterna como fuente del suministro de gas en vez de las botellas

industriales. Si el suministro ya lo tenemos garantizado de un horno anterior

o por lo que sea entonces no tendremos problemas.

Yo uso gas-oil como combustible, no tiene problemas de inspectores ni resulta

peligroso pero tiene el inconveniente de que con una gota por aqui y otra por

allá acaba oliendo la zona del horno como una gasolinera, también tiene

la pega de los quemadores. Los habituales quemadores de gas-oil empleados en

las calefacciones son muy eficientes y fiables pero tienen un defecto, su potencia

calorífica sólo es regulable intercambiando el chiclé; a diferencia

de los de gas que con un simple regulador manejamos la potencia como nos convenga,

los quemadores de gas-oil lanzan de principio a fin la misma potencia y eso

en cerámica es inviable. Hay recursos como el de tener encendido el quemador

un rato y luego apagarlo (algo parecido de como hacen los eléctricos) para eso

necesitamos un sistema eléctrico mediante temporizadores, regulando el tiempo

de encendido y el tiempo de apagado. Hay ceramistas que usan este sistema combinado

con el intercambio de chiclé a media hornada y les va bien. Existen,

también, unos quemadores de gas-oil específicos para cerámica en los que se

puede regular la potencia sin problemas, cuando los encontré, ya hace

años, su precio rondaba los 900 € .

La alternativa a este sistema es hacer uno mismo los quemadores, antiguamente

llamados "mecheros". Encontré un plano de este tipo de quemador

en un libro, el diseño es del neozelandés Roy Cowan y lo llama Jet Burner,

son muy sencillos y la verdad es que funcionan muy bien, llevo años con

ellos cociendo a temperaturas de gres sin problemas.(Ver

plano)

Resumiendo, la elección del combustible dependerá de la ubicación del horno,

de la legislación local y de nuestras apetencias (sin olvidar la opinión de

los vecinos). Si tiene que ser eléctrico no hay más que hablar y sólo nos queda

mirar catálogos, cierto que hay gente que se hace sus propios hornos eléctricos

pero no es mi especialidad. La mayor parte de las veces optaremos por el gas

y sólo tendremos que calcular la potencia necesaria del quemador, unos pocos

optamos por el gas-oil y más raro resulta quien se lanza a construir uno de

leña. Lástima que mi vecindario no aguante una hornada de leña (creo que en

la primera hornada llamarían urgentemente a los bomberos, protección civil y

policía, igual no por ese orden) porque es, por mucho, la hornada más intensa

y apasionante; no tendría un horno de leña como único horno pero me encantaría

hacer una hornada de leña por año.

Materiales

En la actualidad pocos hornos son de los llamados de obra, más bien

la mayor parte de ellos son estructuras de hierro forradas de fibra en su interior.

Es una construcción sencilla, barata y que no requiere conocimientos de albañilería

ni de construcción en general, pero repasemos los diferentes materiales que

nos ofrece el mercado:

- Ladrillo refractário denso.- Es el ladrillo

refractário de toda la vida y no debemos confundirlo con el ladrillo aislante,

yo sólo recomiendo su uso para la base del horno, muros deflectores y parte

de la chimenea. Cada ladrillo pesa casi tres kilos y tienen muy buena resistencia

mecánica pero son escasamente aislantes y eso se traduce en que si los usamos

para muros de la cámara tendremos que calentar toneladas de ladrillo en cada

hornada y no está el precio del combustible para tales alegrias. Con la misma

composición que estos ladrillos fabrican ahora unos bloques refractários de

distintas formas, tienen partes macizas y partes huecas que resultan más aislantes,

combinados con fibra pueden ser muy interesantes.

- Ladrillo refractario aislante .- También llamado

ladrillo poroso, es muy liviano y de poca resistencia mecánica pero una capacidad

aislante similar a la fibra, sólo tiene el problema del precio que es sobre

4 o 5 veces superior al ladrillo denso; las paredes de un horno llevan gran

cantidad de ladrillos y el precio por unidad es importante. La combinación de

ladrillo aislante por la cara de fuego y fibra de relleno es la mejor combinación,

si el presupuesto lo permite, si no es asi recurriremos a la fibra.

- Fibra cerámica.- En la actualidad es el material

más utilizado con diferencia. Hay muchos tipos según la temperatura de utilización

y los distribuidores nos pueden atiborrar de catálogos donde vienen las especificaciones.

La más común es la que viene en rollos de 7 m. de largo por algo menos de 0,70m.

de ancho y con un expesor de 1" (25,4 m.m.), sólo tendremos que mirar atentamente

la temperatura máxima de uso y dejar un buen margen con la temperatura

con la que cocemos habitualmente, ya que la fibra llevada al límite puede caer

en un proceso que se llama sinterización y a partir de aqui degradarse rapidamente.

Su colocación es sencilla ya que va cogida con unos tirantes de acero refractário

y unas piezas cerámicas llamadas cuplós, también tenemos la posibilidad de pegarla

con una cola especial pero este sistema tiene el inconveniente de que cuando

desmontemos el horno tendremos problemas para reutilizar esa fibra.

- Ladrillo rojo.- No se utiliza habitualmente

y eso es un error. Me explíco. El ladrillo gallego no es ninguna broma, y aguanta

temperaturas más altas que el típico ladrillo de obra que viene de levante (más

calizo); tengo participado en cocciones de cerámica tradicional en hornos de

leña con paredes de ladrillo rojo de obra de toda la vida, y aquello funcionaba.

Tengo usado ladrillo rojo macizo como primera capa de la base del horno, y cuando

años después desmantelé el horno, aquellos ladrillos estaban

impecables. Si vamos a hacer un horno de obra podemos sopesar seriamente la

posibilidad de construirlo con ladrillo rojo de obra y forrarlo con fibra en

su interior; si vemos normal hacerlo de chapa de hierro por fuera ¿que problema

tiene el ladrillo?.

- Cemento o mortero refractário.- Tanto si el horno

va a ser de obra como si no, siempre necesitaremos una cantidad, mayor o menor,

de cemento refractário. En los distribuidores del ramo podemos encontrar distintas

clases de estos materiales. Algunos cementos refractarios suelen ser un poco

dificil de usar, secan muy rápido encima del ladrillo aunque tengamos la precaución

de meter antes el ladrillo en agua; yo siempre lo mezclo con alguna arcilla

refractária basta tipo fireclay y también se le puede añadir caolin y

chamota.

Daniel Rhodes, en su libro sobre hornos da una receta de mortero refractário

de fraguado en caliente:

60 de arcilla refractária

40 de chamota - malla 30

1% en peso de silicato sódico

Es conveniente recordar que el mortero lo deberemos usar para asentar los ladrillos

y llevar las hiladas niveladas, hay que usarlo con discrección.

-Horrmigón refractário .- Este es un material curioso,

se trabeja igual que el hormigón normal, es decir hacemos un encofrado de la

parte del horno que queremos y colamos el hormigón, si disponemos de un vibrador

para cemento mejor, asi quedará más compactado. Una vez seco quitamos el encofrado

y listo. La diferencia con el hormigón que vemos en las obras está en que usa

un cemento a base de aluminato cálcico lo que le permite soportar temperaruras

altas sin estallar, teoricamente pueden aguantar hasta los 1300º según la composición.

Uno de los primeros hornos que construi (800 litros) llevaba el arco de hormigón

refractário forrado en su interior de dos capas (5 cm.) de fibra de alta temperatura,

el resto de los muros eran de ladrillo refractário denso también forrados exactamente

igual que el techo, cuando doblaba el cono de 1280º C el techo estaba sensiblemente

más frio que el resto. Eso si, cuando años después dejé

aquel taller y tuve que desmontar el horno me costó dios y ayuda. Cuando

hacemos la masa de hormigón le podemos añadir materiales aislantes como

vermiculita, perlita, cascote de ladrillo aislante, pedazos de fibra, etc. No

es conveniente hacer piezas demasiado grandes ( u hornos de una sóla

pieza colada) por aquello de las grietas, aunque podemos hacer una construcción

muy sólida si le preparamos una estructura de alambre en su interior, a modo

del "mallazo" que se emplea en las obras. El hormigón es un material

aún poco emleado pero que en realidad tiene muchas posibilidades. Resulta

muy tentador hacer de este material la puerta (forrada de fibra en el interior)

y asegurarnos, asi, un buen encaje; en estos casos sólo debemos tener en cuenta

que el hormigón es un material muy pesado y la puerta en cuestión va a pesar

un quintal por lo que deberemos hacerle un apoyo para que el peso no esté soportado

sólo por las bisagras.

PRINCIPIOS BÁSICOS DEL DISEÑO DE HORNOS

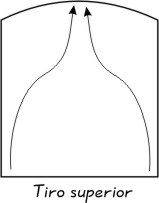

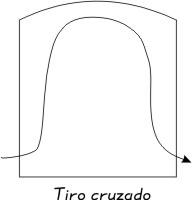

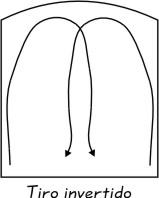

Dejando aparte los hornos eléctricos, en el diseño de hornos podemos diferenciar tres tipos según su tiro u más bien según la dirección que siguen los gases en el interior de la cámara: los de tiro ascendente, tiro cruzado y tiro descendente o invertido.

|

|

|

En general tienen un mejor rendimieto los de tiro

invertido y es que el fundamento de esta idea es que el fuego y los gases calientes

estén en la cámara el mayor tiempo posible. Cuando hablo de rendimiento no hablo

solamente de hornos que funcionan mejor o peor sino de la relación entre la

carga (nº de piezas-volumen) y el combustible consumido, otra ventaja del tiro

invertido es que reparte mejor el calor y tiende a hacer hornadas más uniformes.

Si embargo los de tiro ascendente tienen la ventaja de ser más sencillos de

construir y con la práctica y una buena relación entre el aire secundario y

la chimenea podemos conseguir un horno relativamente uniforme. Pero antes de

hablar de las ideas básicas del diseño vamos a ver la nomenclatura de

las diterentes partes de un horno:

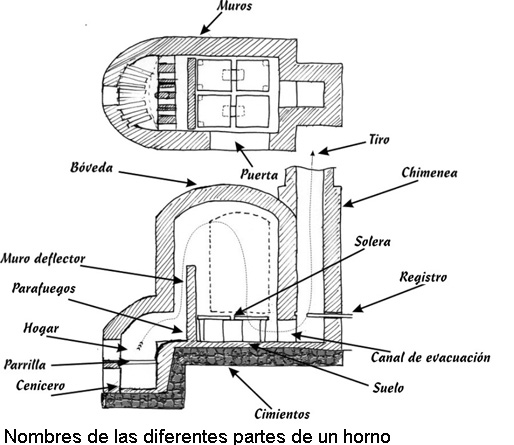

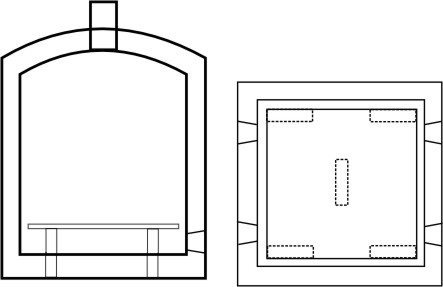

Como se puede observar este es un horno

de leña para ver también los nombres del hogar, parrilla, etc; en un modelo

de gas o gas-oil en vez de hogar llevaria un agujero donde va el quemador que

se llama portilla del quemador. Es conveniente aclarar cuanto antes dos cosas:

no debemos confundir tiro y chimenea y hay que diferenciar entre el parafuegos

y el muro deflector. En el primer caso, el tiro es una corriente que viene determinada

por la chimenea (fundamentalmente) y en el segundo caso el muro deflector es

una continuación del parafuegos y lo podemos regular en altura con el paso de

las hornadas hasta dar con la altura ideal.

Las reglas para diseñar un horno están más relacionadas con la experiencia

y el sentido común que con sesudas fórmulas fisico-matemáticas y las podemos

resumir de la siguiente manera:

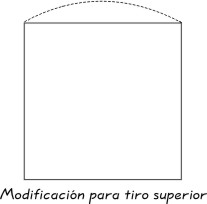

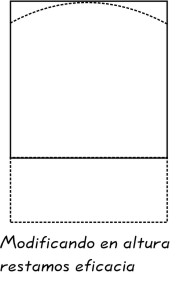

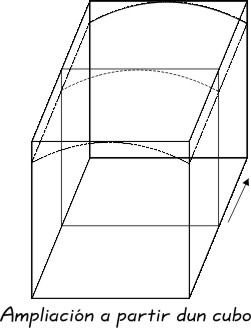

Las formas sencillas tienden a dar mejores resultados que las formas complicadas. Por lo general los hornos son cuadrados porque son más fáciles de construir pero pueden ser redondos sin problema sobretodo en el caso de tiro ascendente. El punto de partida habitual suele ser un cubo, si por la razón que sea debemos agrandar ese cubo es mejor hacerlo en horizontal y añadir más quemadores que en vertical, conseguiremos una mejor distribución del calor.

|

|

|

|

A poder ser, la circulación de gases seguirá líneas curvas y evitaremos los ángulos rectos. El canal de evacuación con el comienzo de la chimenea siempre hace un ángulo recto y esto es inevitable pero aparte de eso no tenemos porqué. En general debemos procurar que los gases circulen con libertad y evitaremos estrecheces o rutas complicadas.

Los hornos de tiro superior necesitan muy

poca chimenea, y según algunos autores incluso podemos prescindir de ella

ya que el propio horno hace de chimenea; yo creo que es mejor que lleve

chimenea y un registro para controlar el tiro, asi podremos regular, y forzar

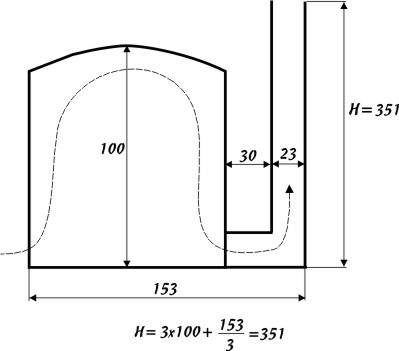

en su caso, la entrada de aire secundario. En los hornos de tiro invertido

la cosa es bien diferente y necesitaremos un buen tiro que fuerce a los

gases a hacer un recorrido tan antinatural. Si seguimos mentalmente ese

trayecto observaremos que los gases primero suben, después bajan,

recorren el horno horizontalmente hacia el canal de evacuación y después

suben por la chimenea, asi pués hay un tiro vertical (TV) y un tiro

horizontal (TH).  Para

calcular el alto de la chimenea (H) aplicaremos la fórmula:

Para

calcular el alto de la chimenea (H) aplicaremos la fórmula:

H= 3*TV+ TH/3

En este ejemplo podemos ver como es el cálculo de la altura. En hornos de

leña es conveniente aumentar ese alto, algunos autores hablan de un 30%

más. La sección de la chimenea también es importante, Leach en su libro

da unas indicaciones para su cálculo que a mi me parecen exageradas ya que

habla de entre un cuarto y un quinto de la sección de la cámara del horno,

esto quiere decir que para el horno del ejemplo, con una sección de cámara

de 10000 cm2 ( 100 x 100 cm) necesitamos una sección de chimenea

de 2000 cm2 como mínimo lo cual viene siendo de 40 x 50cm, vaya

tela. Habitualmente se hacen de 23 x 23 cm que es el largo de los ladrillos,

esta sección llega para hornos de hasta 1m3 aproximadamente,

para hornos más grandes, Rhodes da la fórmula de 0,5 cm2

de sección de chimenea por cada dm3 (1litro) de espacio en la

cámara del horno. Para hornos de leña conviene aumentar en un 50%. Yo soy

partidario de que no falte tiro, ya que es algo que después podremos

regular con el registro. Por último, las chimeneas ahusadas incrementan

el tiro, pero son un rollo construirlas.

El número y potencia de los quemadores viene

determinado por la capacidad del horno. En general conviene repartir la

potencia en varios quemadores, siempre quemará más uniforme que toda la

potencia concentrada en un único quemador. Es muy usual ver hornos de menos

de 500 litros (medio metro cúbico) con cuatro quemadores; si usamos gas-oil

con dos llega ya que resultan tan potentes que con cuatro iría como un cohete

(incluso corremos el riesgo de que no vaya bien por pura saturación de fuego).

Un quemador de gas necesita unos 8 dm3 de espacio delante de

el para que arda sin problemas, sin embargo con gas-oil es preferible situar

el quemador frontalmente, de forma que la llama corra a lo largo entre el

muro de la cámara y el parafuegos, siendo este hueco de entre 10-15 cm.

Para calcular la potencia usaremos una fórmula que da Olsen en su libro,

en el original dice:

Hornos de fibra: 10000 BTU por

cada pié cúbico/hora

Hornos de ladrillo denso: 16000-19000

BTU por cada pié cúbico/hora

Traduciendo, cada BTU son 0,252 Kcal y cada pié cúbico son 28,32 litros,

eso quiere decir que para un horno de fibra necesitaremos alrrededor de

89 Kcal por litro, 89000 Kcal por metro cúbico. Sin embargo Rhodes da el

dato de que necesitaremos 270000 calorías por cada metro cúbico, algo falla

evidentemente. Yo me inclino más por el primer cálculo. En cualquier caso

siempre tiraremos hacia arriba en el cálculo de potencia, es preferible

tener margen de sobra que no quedarse escasos, la cifra resultante de la

potencia dividiremos entre el número de quemadores.

Para hornos de leña no hay cálculos que hacer, es una cuestión de tener

leña en abundancia. El hogar debe ser grande y los pasos de fuego que comunican

ese hogar con la cámara deberán ser amplios,la suma de la sección de esos

pasos debe ser algo mayor (como mínimo) que la sección del canal de evacuación.

Algunos hornos tienen más de un hogar, eso reparte mejor el calor pero para

atender la hornada uno sólo tendremos problemas; el tramo final de una hornada

de leña puede resultar agotador, si encima tenemos que atender dos hogares

puede haber momentos de cierto agobio. En el diseño del hogar deberemos

incluir el hogar propiamente dicho, la parrilla y el cenicero. Es importante

recordar que el aire tiene que pasar a través del fuego y no por encima

de el como ocurre en los hornos tradicionales. Hay diseños de hornos

de arco catenario a leña que llevan los hogares a cada lado, yo nunca he

sido partidario de ese diseño y menos para alcanzar altas temperaturas,

la leña tiene una llama muy larga y si el horno no es muy grande podemos

desperdiciar bastante energia, además no hay espacio para mucho hogar y

dado que la boca de fuego tiene que ser algo reducida no podremos usar cómodamente

una de las mejores leñas para cocer: el toxo.

En la parte baja del hogar, en el cenicero, debemos dejar agujeros

del perfil de un ladrillo cada uno espaciados a lo largo del hogar, en el

tramo final de la hornada podemos necesitar más aire secundario que ayude

a una rápida combustión, si no los necesitamos los tapamos.

Con todas estas indicaciones tenemos una idea más o menos exacta del horno que queremos hacer, lo dibujamos a escala con todas las medidas y llegamos al momento de construirlo; aqui siempre surgen imprevistos que tendremos que solucionar con dosis de sentido común (sentidiño). Vamos a ver la construcción de las diferentes partes de un horno y las diferentes alternativas.

La primera decisión que hay que tomar es donde

va a ir, no es muy saudable que el horno vaya en el mismo espacio que donde

trabajamos, si tenemos opción es mejor situarlo en un local anexo y bien ventilado.

En las hornadas siempre se enrarece el aire del local y si cocemos en reducción

no digamos, la ventilación es fundamental. Vamos a seguir los pasos propios

de la construcción:

Cimentación.-

Dependiendo del horno que vayamos a hacer hay que tener en cuenta

su peso, la mayor parte de los hornos actuales son de chapa metálica por fuera

y fibra por dentro, es la combinación que menos pesa pero aún asi si

el horno es grande acabará cogiendo bastantes kilos, resulta conveniente que

las patas que soportan el peso de la estructura metálica lleven soldadas unas

chapas cuadradas de 10x10 ó 15x15 cm para que el apoyo en el suelo no

sea únicamente por el perfil del tubo. Si el horno es de tiro invertido la chimenea

deberá estar contemplada en esa estructura. Si el horno es de obra tendrá que

llevar algo de cimentación, siempre acorde con el horno en cuestión; un horno

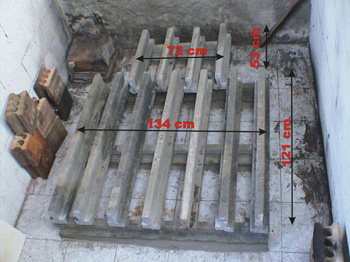

grande puede pesar toneladas. En estas dos fotos podemos ver una idea de cimentación

para un horno mediano (algo más de 500 litros), la base son viguetas colocadas

a nivel y de momento nunca he tenido problemas.

|

|

Si el suelo es de tierra no podremos aplicar este

ejemplo, es mejor hacer algo de cimentación. La teoria de la cimentación dice

que hay tres tipos: periférica, armada y de grava. La periférica es hacer los

cimientos en el perímetro del horno, si el horno es muy grande tenemos que recordar

que aunque los muros pesan mucho también la carga pesa y una vez de hacer

cimientos no es cuestión de racanear; la cimentación armada lleva una placa

de cemento con hierro en su interior y la de grava lleva un lecho de este material.

Mi recomendación es hacer un pequeño agujero donde va a ir el horno de

unos 25 cm de profundidad, reforzar el perímetro con viguetas ( es un material

barato y compacto con varilla metálica en su interior) o algo de hierro y llenar

la parte central con cascotes, piedra, etc (puede ser una buena oportunidad

para deshacernos de restos del taller, piezas defectuosas y ese tipo de cosas),

después hechamos una pequeña placa a nivel, con unos pocos centímetros

bastará. De esta forma tendremos cimientos de por vida.

Base.-

Después de hacer la cimentación es cuando empezamos el horno propiamente

dicho, para la base lo más recomendable es usar ladrillo compacto o bloques

refractários. Una base que me ha dado buen resultado es la de una primera capa

de ladrillo rojo macizo y encima dos de ladrillo refractário denso, puede parecer

excesivo pero es que el cemento soporta muy mal el calor y debemos preservar

la placa de los cimentos de las altas temperaturas que va a soportar la cámara. Siguiendo con el ejemplo de antes aqui podemos ver una combinación de bloques

refractários con ladrillo denso asentado con mortero refractário; los bloques

van simplemente puestos, no llevan ningún tipo de cemento, un pouco atrevido,

tengo que reconocer, pero casi dos años después siguen perfectamente.

Si este caso fuera sobre placa tendría que llevar una capa más de ladrillo.

Siguiendo con el ejemplo de antes aqui podemos ver una combinación de bloques

refractários con ladrillo denso asentado con mortero refractário; los bloques

van simplemente puestos, no llevan ningún tipo de cemento, un pouco atrevido,

tengo que reconocer, pero casi dos años después siguen perfectamente.

Si este caso fuera sobre placa tendría que llevar una capa más de ladrillo.

Muros.-

Si queremos levantar los muros de ladrillo deberemos saber algo de

albañilería, parece fácil levantar una pared recta, e igual es, pero un horno

lleva cuatro y para colmo con puerta, si contamos con un profesional mejor,

pero le tendremos que advertir que la junta de mortero es más estrecha que en

un tabique de obra normal (5-6 mm. como mucho). En algunos casos sobre esta

base de ladrillo colocamos el "cajón" de metal que forraremos en su

interior de fibra, si es asi, en ese cajón tendrán que ir ya los huecos para

los quemadores y la salida del canal de evacuación. Con respecto a ese cajón

de hierro yo recomiendo pedir más de un presupuesto, es sorprendente la diferencia

que puede haber de un taller a otro, si el horno es de tiro invertido el cajón

llevará la bóveda incorporada y eso a algunos talleres les rompe los esquemas,

esa circunstancia es muy habitual que se taduzca en dinero.

Yo,

en algunos casos levanto tres o cuatro filas en ladrillo y sobre eso coloco el cajón,

en esas filas dejo los huecos necesarios para la entrada de los quemadores, el inconveniente de

este sistema es que esta parte

baja es menos aislante que el resto.

Si el interior va a ser de fibra tendremos que trabajar perfectamente pertrechados

con mascarilla, gorro, gafas y ropa vieja, la fibra tiene una justificada

fama de nociva. ¿Que grosor?, yo siempre he hecho los hornos con paredes de

15 cm de fibra (6 capas), naturalmente no es necesario que sea toda la

fibra de la misma calidad, yo coloco 10 cm de fibra de hasta 1260ºC y los 5

cm de cara de fuego de una fibra de muy alta temperatura (1450 - 1500ºC) como

se aprecia en la fotografia. La colocación acostada de esos 10 cm. iniciales

es muy sencilla y aguanta perfectament e

en pié sin necesidad de soportes, a medida que vayamos colocando las dos capas

de cara al fuego iremos asegurando con cuplós, esta tarea es mejor hacerla entre

dos, uno dentro del horno y otro tensando desde fuera, el interior del cupló

deberemos rellenarlo con pedazos de fibra prensados en su interior si no queremos

que el espigo de acero refractário quede hecho un desastre en la primera hornada,

el espacio entre cuplós será sobre 40cm.

e

en pié sin necesidad de soportes, a medida que vayamos colocando las dos capas

de cara al fuego iremos asegurando con cuplós, esta tarea es mejor hacerla entre

dos, uno dentro del horno y otro tensando desde fuera, el interior del cupló

deberemos rellenarlo con pedazos de fibra prensados en su interior si no queremos

que el espigo de acero refractário quede hecho un desastre en la primera hornada,

el espacio entre cuplós será sobre 40cm.

El hueco para los quemadores debe ser de unos dos cm. mayor en radio que el

propio quemador, este espacio resultará muy útil para la entrada de aire

secundario, igualmente útil resultará tener una forma de regularlo.

En hornos de leña la construcción del hogar es paralela a los primeros tramos de

los

muros y no conviene que sea de fibra, para lo hogares resulta casi que obligatorio

hacerlos en ladrillo denso.

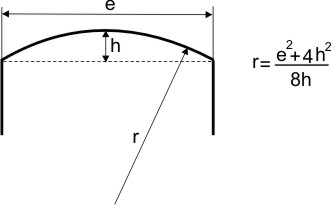

Bóvedas.- Hay que reconocer que la bóveda de un horno resulta muy sugerente,

y hacerlas es un gustazo sobretodo cuando retiramos la cimbra (o encofrado del

arco) y vemos, aliviados, que aquello no cae. En los libros hay abundantes

fórmulas que nos indican cómo calcular diversas partes de ella pero hay

algo que nadie dice ¿de que altura debe ser el arco en relación al ancho?, esa

altura se llama flecha y según parece puede ser como nos de el pálpito, por

si alguien quiere calcular el radio para hacer la cimbra la fórmula es:

En la práctica trazaremos el arco por medios

más mecánicos, un cordel por ejemplo, la altura de la flecha suele ser sobre

15-20 cm y algunos hornos tienen una bóveda de media circunferencia (los naborigama,

por ejemplo) por lo que nosotros optaremos por la que más no convenga. Una

bóveda con muy poca flecha da cierta sensación de inestabilidad.

En el tema de los arcos merece un apartado especial el arco catenario, yo

reconozco ser un enamorado de esa forma. Los hornos de arco catenario llevan

muros y bóveda en la misma construcción y no necesitan refuerzos ya que es

autosoportable, para colmo permite una circulación de los gases óptima para

tiro invertido y reparte muy bien el calor, su construcción puede parecer

más complicada que un horno de muros y arco pero en realidad y ya que tenemos

que hacer obligatoriamente un soporte de madera con la forma, sólo tendremos

que ceñirnos a ese encofrado, hay que tener la precaución de calzar con unos

tacos de madera el encofrado, cuando acabemos el arco sólo tenemos que quitarlos

y asi podremos quitar el encofrado sin problemas. Las proporciones de un arco

catenario son una incógnita que los libros no ayudan a resolver, Olsen habla

de unas proporciones de: alto =1 1/2 - 3 veces el ancho, mientras que Rhodes

dice que un alto igual al ancho es la forma más estable. A mi tener un alto

tres veces superior al ancho me parece demasiado alto, no sólo desde

el punto de vista de la construcción en sí, sino mirando el

buen funcionamento del horno, hasta ahora los catenarios que he hecho andan

con unha relación de altura=1 - 1 1/2 veces el ancho, esta relación

nos permíte un interior (de carga útil) equilibrado. La forma

de trazar el arco es bien conocida, una vez que sabemos las medidas (ancho

y alto), colocamos una cadena entre dos puntos que nos darán el ancho y la

dejamos caer hasta la medida que nos de el alto marcado, la curva que describe

es el arco invertido; para marcar ese arco es muy útil hacer esa maniobra

sobre un tablero de fimapán, después la superficie del encofrado la podemos

hacer con tablex o con listones, una advertencia, cuando marquemos las medidas

tenemos que tener en cuenta en la medida definitiva los listones (si los lleva)

y los tacos que usaremos para calzarlo. La secuencia la podemos ver en las

siguientes fotografías:

|

|

|

|

Parafuegos - Muro deflector - Canal de evacuación.-

Esta

parte es mejor hacerla con ladrillo refractário denso (como mínimo) ya que

va a soportar mucho fuedo y tiene que sustentar toda la carga, habitualmente

tiene un alto de dos ladrillos de canto (23 cm.). El espacio entre el parafuegos

y la pared de la cámara suele ser de unos 10 cm y con gas-oil es conveniente

algo más de margen llegando hasta los 15 cm.. En la foto podemos apreciar

la colocación de los ladrillos, se ve una hilera central para aguantar la

base de la carga. En hornos de tiro superior no hay nada de esto, simplemente

dejaremos sitio para que el combustible arda con holgura y suba por la cámara,

esa holgura es de una altura muy parecida

Esta

parte es mejor hacerla con ladrillo refractário denso (como mínimo) ya que

va a soportar mucho fuedo y tiene que sustentar toda la carga, habitualmente

tiene un alto de dos ladrillos de canto (23 cm.). El espacio entre el parafuegos

y la pared de la cámara suele ser de unos 10 cm y con gas-oil es conveniente

algo más de margen llegando hasta los 15 cm.. En la foto podemos apreciar

la colocación de los ladrillos, se ve una hilera central para aguantar la

base de la carga. En hornos de tiro superior no hay nada de esto, simplemente

dejaremos sitio para que el combustible arda con holgura y suba por la cámara,

esa holgura es de una altura muy parecida a esos 23 cm standard aunque en hornos medianos-pequeños esa altura es algo

menor y rondará los 18cm. Una pregunta que surge inevitablemente cuando

construimos hornos de tiro superior sobre estructura metálica es la de cómo

colocar los queimadores ya que vemos en el mercado hornos con las portillas

del quemador laterales y otros con portillas en la parte inferior de la base.

Como suele pasar siempre la respuesta es que depende. En cualquier caso el

horno funcionará, pero si colocamos los quemadores en la base del horno, el

fuego entra verticalmente y si esa llama es larga sobrepasará la solera;

esto hay que tenerlo en cuenta cuando carguemos las piezas si no queremos

achicharrar alguna pieza que sobresalga. El sistema de quemadores en el suelo

se usa en hornos pequeños, que a pesar de su escaso tamaño llevan cuatro,

la idea es que esta disposición no resulta idónea para quemadores de gran

potencia, si vamos a emplear queimadores potentes es mejor la disposición

lateral.

a esos 23 cm standard aunque en hornos medianos-pequeños esa altura es algo

menor y rondará los 18cm. Una pregunta que surge inevitablemente cuando

construimos hornos de tiro superior sobre estructura metálica es la de cómo

colocar los queimadores ya que vemos en el mercado hornos con las portillas

del quemador laterales y otros con portillas en la parte inferior de la base.

Como suele pasar siempre la respuesta es que depende. En cualquier caso el

horno funcionará, pero si colocamos los quemadores en la base del horno, el

fuego entra verticalmente y si esa llama es larga sobrepasará la solera;

esto hay que tenerlo en cuenta cuando carguemos las piezas si no queremos

achicharrar alguna pieza que sobresalga. El sistema de quemadores en el suelo

se usa en hornos pequeños, que a pesar de su escaso tamaño llevan cuatro,

la idea es que esta disposición no resulta idónea para quemadores de gran

potencia, si vamos a emplear queimadores potentes es mejor la disposición

lateral.

Chimenea.-

En los hornos de tiro invertido la chimenea es un aspecto muy importante y

ya deberemos tenerla en cuenta en los cimientos, como ya hemos visto antes

por la fórmula para calcular su alto es muy fácil que

una chimenea en estos hornos tenga 2,5 - 3 m. de altura, eso significa concentrar

mucho peso en muy poca superficie. A diferencia del resto del

horno, la chimenea no va a soportar toda ella la misma temperatura, como es

fácil de suponer, la parte baja será la parte más caliente

y la temperatura va decreciendo segun subimos en altura. El primer metro (o

algo más si queremos curarnos en salud) suele ser de una construcción

muy similar al resto del horno, pero en los siguientes tramos no tienen porqué

llevar la misma construcción, incluso en la parte final es muy habitual

ver que está hecha con tubo metálico. A que altura colocar el

registro no es algo crucial, o eso parece si obsevamos diferentes planos de

hornos, en algunos incluso lleva en el canal de evacuación. Naturalmente,

cuanto más cerca esté de la cámara más temperatura

tendrá que soportar la placa que hace de registro, esto supone un problema

ya que algunos materiales soportan mal los contrastes de temperatura, tenemos

que pensar que la parte interna de esa placa va a soportar toda la hornada

mientras la parte externa estará a temperatura ambiente, eso es mucho

choque térmico y lo peor que nos puede pasar es que parta la placa

a mitad de una hornada. Yo uso deregistro una placa de cordierita (es fácil

de cortar a medida y relativamente resistente) y la ranura del registro la

coloco a 1,5 m. más o menos, justo donde acaba la bóveda, como

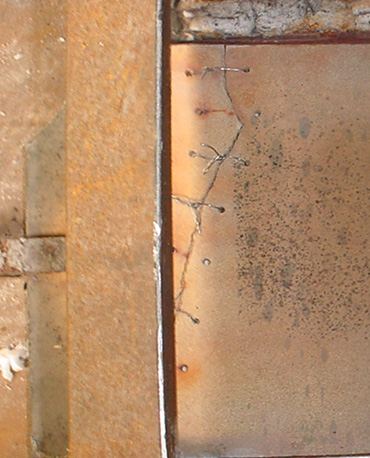

se aprecia en esta fotografía.

Una de las ventajas de la cordierita es lo fácil que se mecaniza, asi

podemos agujerear sin problemas para poder colocar un tirador que podamos

accionar desde el frente. Por cierto,en caso de rotura lo máis normal

es que ésta sea una grieta que parta la placa en dos, si es asi no tenemos

porqué tirarla, la podemos coser con alambre de resistencia, curiosamente

a partir de aqui es muy raro que vuelva a partir.

|

|

Podemos apreciar en estas fotos como es el sistema de cosido,

hacemos unos agujeros a los dos lados de la grieta y los

unimos con resistencia, puede parecer una chapuza, y la verdad que la pinta

es desastrosa, pero en realidad esta placa de la foto lleva más

de dos años con estas trazas y sigue cumpliendo su función.

Para tener un control efectivo del tiro deberemos colocar un sistema que nos

marque la posición del registro, una regla graduada por ejemplo, esto

nos será muy útil para tener una referencia y asi poder repetir una

hornada.

Si el horno es de tiro superior la chimenea es un asunto bastante

más sencillo, tengo probado con éxito piezas torneadas

de refractario, de un diámetro aproximado de 12 cm. que funcionan muy bien. Como

ya he dicho antes yo soy partidario de que este tipo de hornos lleven chimenea

y un registro para regularlo. Una chimenea muy corta o una ausencia de ella

hace que el horno tienda a reducir y que a partir de 1200º C le cueste subir,

llegando incluso a ser un tormento concluir la hornada. Podemos hacer pruebas

añadiendo a la chimenea un tubo metálico (de los usados en las estufas)

y observar su efecto, el resultado suele ser que el horno tolera mejor

la presión

de los quemadores sin reducir a la primera de cambio.

En cualquier caso e independentemente del tipo de tiro, si el horno está

en el interior deberá llevar un sistema de evacuación de los gases

que salen por la chimenea, ya no es una cuestión de mejor o

peor funcionamento del horno sino un asunto de seguridad fundamental.

Puerta.-

La puerta es un tema complejo y que habitualmente supone un quebradero de

cabeza. Afortunadamente con la fibra se soluciona una buena parte de esos

problemas. El peso y un buen encaje, por ejemplo.

Puertas hay de muchos tipos y , como siempre, dependiendo del tamaño

y forma del horno optaremos por el modelo que mejor nos convenga. En los hornos

grandes (de los que uno entra de pié por la puerta, para entendernos)

es muy habitual hacer una puerta cada vez con ladrillos numerados y después

recebarlos con una arcila basta; tengo probado y a mi personalmente no me

convence. La razón no es que sea una lata construir la puerta de cada vez

ya que es una operación en la que tardamos unos pocos minutos (con ladrillos

numerados) y pasan meses entre una hornada y la siguiente, la razón es que

resulta incongruente tener una puerta tan poco aislada después de tomarnos

el trabajo de aislar el resto del horno. Este tipo de puertas tenía su razón

de ser cuando la construcción era de ladrillo refractario, aqui la puerta

seguia el mismo modelo constructivo. La alternativa de usar ladrillo poroso

para este tipo de puertas es buena pero no duradera, estos ladrillos destacan

por su capacidad aislante pero no por su resistencia mecánica.

Hoy en dia casi todos los hornos tienen puerta de bisagra, excepto los de

vagoneta en los que la puerta va incluida en el frontal de la propia vagoneta;

ahora bien, aunque pueda parecer que todas las puertas son más o menos iguales,

hay algunas diferencias importantes. Una primera diferencia es el perfil de

la puerta, éste perfil determinará el tipo de anclaje con el

horno.

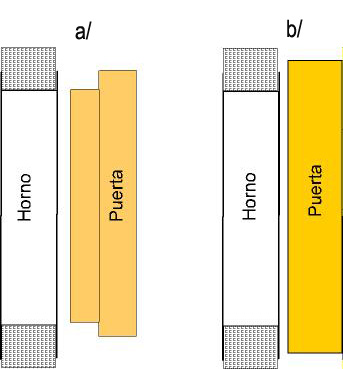

Básicamente, hay dos tipos de perfíles como se muestra en las

figuras a/ y b/:

|

El tipo de perfil b es el más

usado, sobretodo en la industria, dado que es menos liante que el modelo a.

Se supone que en el modelo b la puerta sella perfectamente apretando

los tensores; pero para que esto suceda (y no sólo cuando esta nuevo

el horno) deberemos de fabricarla con una estructura de hierro de cierta consistencia.

Esta estructura suele ser un ángulo de hierro de una sección

de unos 4 mm.,incluso en hornos pequeños (250 l.). Yo prefiero el perfil

a, a pesar de que su contrucción implique mas complejidad,

pero tiene mas margen de error, y con el tiempo podemos corregirla por mas

que la estrucctura acabe doblada.

En la construcción de las puertas mantener la fibra firme es crucial,

una puerta de 15 cm.de espesor y de cierto tamaño tiene una buena cantidad

de kilos de peso y debemos preveer y evitar la tendencia natural de la fibra

a desplomarse; no bastará con anclarla con cuplós sino que también

deberemos soldar unos apoyos en la estructura metálica de la puerta.

En las siguientes fotografías sepuede ver el sistema que uso:

|

|

|

Para lograr un ajuste lo mas perfecto posible resulta muy práctico hacer un molde de madera del hueco de la puerta, sin pasarnos de precisión ya que la fibra soporta muy mal el roce. Para unir la fibra a la estructura metálica usaremos cuplós y donde no nos sea posible usaremos el hilo Kantal de resistencias. Para abrir y cerrar la puerta lo mas común es soldar unas bisagras o unos pernios donde mejor se nos adapte; es preferible usar un sistema de doble bisagra que de una sóla bisagra. En las siguientes figuras podemos ver la diferencia entre una y otra. La doble bisagra tiene la ventaja de que nos permite enfocar mejor la puerta en su hueco.

|

|

A la hora de soldar la bisagra al horno hay que hacerlo en una parte reforzada del mismo, habitualmente en la estructura. Esto es sencillo en los hornos cuadrados, ya sean de obra o de chapa, pero en los de arco catenario no hay una estructura donde sujetar asi que deberemos idear un sistema para sujetarla. En mi caso. el combustible que uso es gas-oil, eso me obliga a tener una estructura en la que colocar la turbina del aire y es en ella donde sueldo la puerta, en las siguientes fotografías se puede apreciar esa solución

|

|

Para evitar que el peso de la puerta vaya soportado

exclusivamente por las bisagras es recomendable soldar a la puerta un pié

con una rueda.

Por último decir que aunque la forma más fácil de construir

una puerta es la rectangular, esto no va a ser siempre posible. Si el horno

tiene bóveda, y no digamos en los de arco catenario, y la puerta es

rectangular tendremos problemas para cargar el último piso ya que no

tenemos acceso a la parte frontal, es decir a la parte que queda entre la

abertura superior de la puerta y la boveda. Construir una puerta con la parte

superior en arco da mas trabajo pero lo agradeceremos cada vez que carguemos

el horno.

Planos.- Es

raro el libro de cerámica, por muy básico que sea, que no incluye

planos de hornos, quemadores,etc asi que creo que no es cuestión de

aburrrir con una serie interminable de planos repetitivos, pero si exponer

aquellos que a mi juicio tienen cierto interés.

Quemador de gas-oil.-

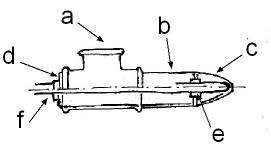

Jet burner.- Fué desarrollado por el neozelandes Roy

Cowan en 1950, ni mas ni menos. La única referencia que he encontrado

sobre él aparece en el libro A New Zealand Potter's Dictionary de Barry

Brickell. Se trata de un quemador de fácil construcción y muy

eficiente. Yo lo uso desde el año 1992 y para mi fué un descubrimiento

y un alivio, todo hay que decirlo. El descubrimiento fué no solo que

algo tan sencillo funcionara perfectamente sino el método de cocción

que este quemador implica. La primera parte de la cocción el quemador

está en vertical y lanza la llama contra el parafuegos como cualquier

quemador convencional ( es obligado el uso de un tubo metálico en la

portilla del quemador para que el gas-oil arda y aún asi es mejor que

al principio ayudemos con un quemador tipo soplete de gas),cuando el horno

está a unos 700º ponemos el quemador en horizontal y lo introducimos

en el horno, de forma que el gas-oil entre directamente en la cámara

de cocción. En este punto el pirómetro parece volverse loco

y es que la temperatura sube de una forma espectacular. El primer horno que

tuve (comprado, para mas inri) funcionaba fatal y desde entonces cuando veo

que el horno sube disparado me reconforta. Este es el plano de esta joya:

El diámetro del tubo principal es de unos 50 mm. y la tuberia del gas-oil es de 1 cm, va mejor la tuberia de cobre recocido. la longitud dependerá del grosor de la pared del horno. La abertura del tubo del gas-oil es de 1-1,5 mm. y deberá estar situada debajo justo de la abertura del tubo principal a unos 2 mm.de ella. Una vez colocado en su posición conviene soldar ambos tubos. Es esta fotos se aprecian mejor los detalles

|

|

|

|

La regulación del aire se efectúa

mediante una sencilla llave que no es otra cosa que un disco de latón

( o cualquier otro metal ) que hace de llave de paso. La entrada de gas-oil

se regula con una llave de paso standard.

El depósito de gas-oil deberá estar situado a unos dos o tres

metros por encima de la situación de los quemadores, a dferencia de

los quemadores de calefacción aqui el combustible no es inpulsado por

un motor si no que es por la acción de la gravedad. Para el aire necesitamos

una turbina de baja presión, mueven mucho caudal de aire pero sin presión,

hay mercado de segunda mano. La que uso la encontré en una chatarrería

y venia del desguace de un barco, al parecer las usan para mover el aire en

las bodegas, es muy vieja pero funciona perfectamente.

Quemador frontal de gas-oil.- Basado en el mismo principio

que el jet burner, es decir, en el principio de los quemadores de baja presión.

Es un diseño personal y lo ideé para combinarlo con el jet,

mas que nada para evitar andar modificando la posición del jet (como

expliqué anteriormente). Está pensado para colocarlo en la parte

frontal del horno, de forma que la llama discurra a lo largo del espacio que

queda entre el muro interior del horno y el parafuegos.

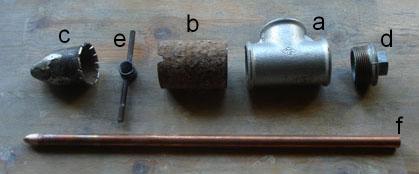

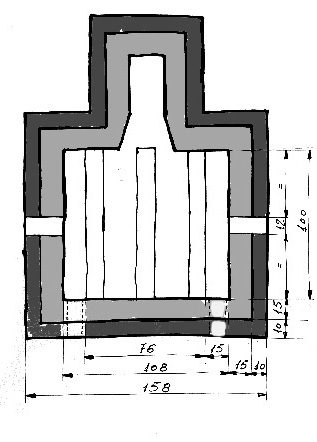

Aqui vemos el croquis general y el despiece:

|

|

El tubo del gas-oil (f) es de cobre rígido y deberemos de reducirlo hasta un diámetro de algo mas de 1mm. Para reducirlo tendremos que recocerlo primero (calentarlo al rojo y dejarlo enfriar lentamente) y después golpearlo suavemente con un martillo al tiempo que lo vamos girando. Es un método primitivo pero efectivo. En el proceso de reducción tendremos que repetir el proceso de recocido varias veces ya que al golpearlo vuelve a endurecerse. La pieza f tiene la función de hacer de guia ya que el tubo del gas-oil tiene que estar centrado justo detrás de la salida del aire. En esta serie de fotografias podemos apreciar mejor el montaje:

|

|

|

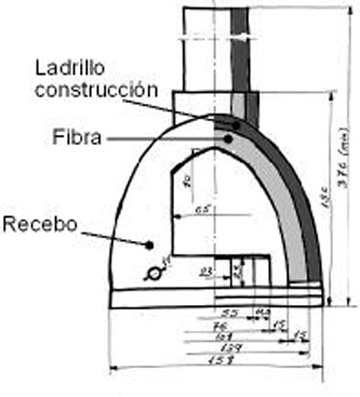

Horno catenario.-

|

|

Este es el horno que tengo en la actualidad, tiene una capacidad aproximada de 520 litros. LLeva dos quemadores frontales y dos laterales. La hornada la empiezo con uno de los frontales, con el que subo hasta los 600º, a partir de aqui enciendo el segundo frontal y a los 700º enciendo los jet laterales. A medida que enciendo cada jet apago su correspondiente frontal. La construcción es con fibra y ladrillo rojo (del que se usa en la construcción); cuando dobla el cono de 1250º la pared exterior del horno está templada, de hecho lo que le cuesta mas es enfriar. La combinación de fibra y este tipo de ladrillo resulta mas que interesante en hornos fijos, es mas barata que la estructura de hierro y aislante (a diferencia del hierro que es conductor del calor).