|

|

Nota: Esta páxina esta aínda en pleno proceso polo que está sin rematar.

Diseño e construcción de fornos

Que o forno é unha das ferramentas máis

importantes dun taller de cerámica é algo evidente, ( esta evidencia faise

desagradablemente palpable cando non funciona correctamente), tamén é unha

das maiores inversións que ten que realizar o/a ceramista e por riba non é algo

do que se poida prescindir. O prezo de compra dun forno é , o meu xuizo,

esaxeradamente alto, xa que as materias primas empregadas na súa fabricación non

son precisamente caras; sin embargo non son moitos os ceramistas que se lanzan a

construir o seu propio forno. Hai unha especie de lenda de taller que recela

diso, plantexándose o asunto como algo de gran dificultad e con serias

probabilidades de que o forno en cuestión non funcione ben, si algo é temido nun

taller é ter un forno que non suba correctamente. A verdade é que hoxe en dia

hai cantidade de libros e información sobre o tema, e tamén a masiva utilización

da fibra simplificou a construcción; asi pois é unha cuestión de tomar a

decisión de facelo e poñerse mans á obra.

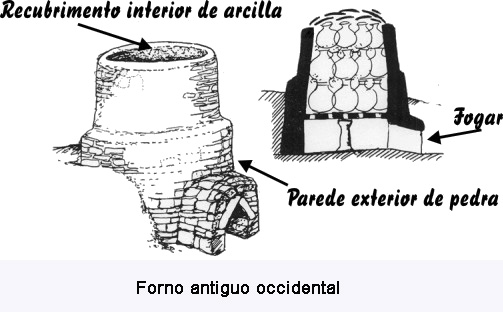

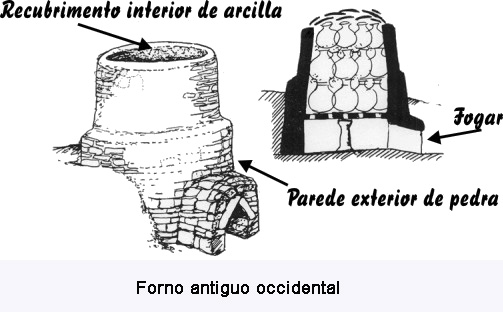

A evolución dos desenos dos fornos o longo da historia é un exemplo do xeito de

sacar conclusións e a aplicación práctica desas conclusións. As primeiras

coccións foron as chamadas de cacharela, que aínda hoxe se seguen a facer

nalgunhas partes do globo (hai unha versión moderna dese tipo de cocción :

no serrín ). A partir de aiqui, oriente e occidente seguiron camiños diferentes;

en occidente o proceso foi pechar esa larada nacendo asi o forno circular, onde xa había unha cámara para o lume e outra para as pezas, o

seguinte paso foi estreitar a parte superior do forno atá convertilo nun forno

circular cunha pequena chimenea ( forno de botella) e para de contar.

|

|

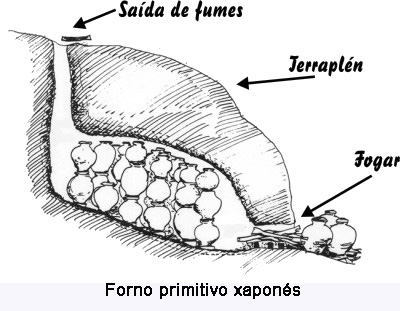

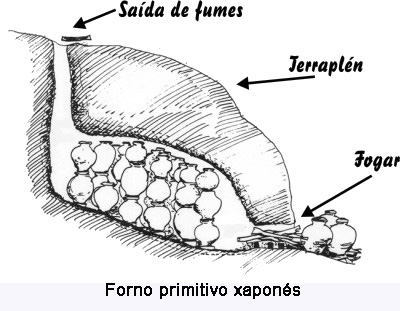

En oriente, sin embargo, optaron por aproveitar as pendientes das colinas e os fornos fixeronse furando nesas pendientes, os primitivos anagamas teñen ese deseno. A diferencia fundamental está no tipo de tiro empregado, en occidente sempre optaron polo tiro ascendente mentras que en oriente a súa tendencia foi hacia o tiro cruzado, deixando aberta asi a porta ao o tiro invertido, sempre aproveitando os desniveis naturais. O punto álxido do deseno de fornos en oriente alcanzouse cos naborigamas, ou fornos de cámaras, onde xa alcanzaban temperaturas de gres e porcelana. En todos os casos estamos a falar de fornos xigantescos (con leña non convén facer un forno pequeno), hoxe en dia nos talleres dos chamados ceramistas independentes non se ven fornos de tanta cubicaxe, cambiou o modelo de taller, de traballo, de forno, de combustible e de materiais.

Hai tres eleccións básicas á hora de construir

un forno: o deseno, o combustible empregado e o material de construcción. Vaiamos

por partes.

Combustibles

A elección do combustible non é unha decisión que sempre dependa de nos, moitos

talleres só poden usar, por razones legais, fornos eléctricos, e a dia de hoxe

resulta difícil construir un forno de leña sin ter problemas cos veciños ou

cos permisos ou cas dúas cousas ó mesmo tempo. A maioría dos talleres usan o

gas como combustible e a verdade é que resulta moi cómodo e limpo, na miña opinión

ten dous inconvintes: un é que ten certa perigosidade e aínda que os queimadores

veñen equipados con termopar e válvula de seguridade a realidade é que eses

termopares non duran moito e os ceramistas acaban cocendo con eses sistemas

de seguridade ponteados, e hai algún susto por ahí que certifica isto; o outro

inconvinte é que para conseguir o contrato ca empresa suministradora do gas

primeiro deberemos pasar a visita dun inspector, nalgúns casos son reticentes

a dar por bó un forno autoconstruido e sin homologación de industria, as veces

incluso se lles nota que están seriamente alarmados, si é asi temos un

problema, xa que o ben convencemos o inspector da seguridade do forno ou ben

teremos que facer os trámites para homologalo, co conseguinte retraso e encarecemento.

Curiosamente tenden a poñer menos problemas cando instalamos a cisterna como

fonte do suministro do gas en vez das botellas industriais. Si o suministro

xa o temos garantido dun forno anterior ou polo que sexa entón non temos problemas.

Eu uso o gas-oil como combustible, non ten problemas de inspectores nin resulta

perigoso pero ten o inconvinte de que cunha gota por aiqui e outra por alá acaba

cheirando a zona do forno como unha gasolineira, tamén ten a pega dos queimadores.

Os habituais queimadores de gas-oil empregados nas calefaccións son moi eficientes

e fiables pero teñen un defecto, a súa potencia calorífica só é regulabel

intercambiando o chiclé; a diferencia dos de gas que cun simple regulador

manexamos a potencia como sexa necesario, os queimadores de gas-oil lanzan de

principio a fin a mesma potencia e iso en cerámica é inviable. Hai recursos

como o de ter encendido o queimador un rato e logo apagalo (algo parecido de

como fan os eléctricos) para iso necesitamos un sistema eléctrico mediante temporizadores,

regulando o tempo de encendido e o tempo de apagado. Hai ceramistas que usan

este sistema combinado co do intercambio de chiclé a media fornada e

lles vai ben. Existen, tamén, uns queimadores de gas-oil específicos para cerámica

nos que se pode regular a potencia sin problemas, cando os atopei xa hai anos

o seu prezo rondaba os 900 € . A

alternativa a este sistema é facer un mesmo os queimadores, antiguamente chamados

"mecheros". Atopei un plano deste tipo de queimador nun libro, o deseno

e do neozelandés Roy Cowan e chámalle Jet Burner, son moi sinxelos e a verdade

é que funcionan moi ben, levo anos con eles cocendo a temperaturas de gres sin

problemas.

Resumindo, a elección do combustible dependerá da ubicación do forno, da lexislación

local e das nosas apetencias (sin esquecer a opinión dos veciños). Si ten que

ser eléctrico non hai máis que falar e só nos queda mirar catálogos, certo que

hai xente que se fai os seus propios fornos eléctricos pero non é a miña especialidade.

A maior parte das veces optaremos polo gas e só teremos que calcular a potencia

necesaria do queimador, uns poucos optamos polo gas-oil e máis raro resulta

quen se lanza a construir un de leña. Lástima que o meu vecindario non ature

unha fornada de leña (creo que na primeira fornada chamarían urxentemente ós

bombeiros, protección civil e policía, e si cadra non por esa orde) porque é

, por moito, a fornada máis intensa e apasionante; non tería un forno de leña

como único forno pero encantaríame facer unha fornada de leña por ano.

Materiais

Na actualidade poucos fornos son dos chamados de obra, máis ben a maior

parte de eles son estructuras de ferro forradas de fibra no interior. É unha

construcción sinxela, barata e que non require coñecementos de albañilería nin

de construcción en xeral, pero repasemos os diferentes materiais que nos ofrece

o mercado:

- Ladrillo refractário denso.- É o ladrillo

refractário de toda a vida e non debemos confundirlo co ladrillo aillante, eu

só recomendo o seu uso para a base do forno, muros deflectores e parte da chimenea.

Cada ladrillo pesa casi tres kilos e teñen moi boa resistencia mecánica pero

son escasamente aillantes e iso tradúcese en que si os usamos para muros da

cámara teremos que quentar toneladas de ladrillo en cada fornada e non está

o prezo do combustible para tales alegrias. Ca mesma composición que estes ladrillos

fabrican agora uns bloques refractários de distintas formas, teñen partes macizas

e partes hocas e resultan máis aillantes, combinados con fibra poden resultar

moi interesantes.

- Ladrillo refractario aillante .- Tamén chamado ladrillo

poroso, é moi livián e de pouca resistencia mecánica pero unha capacidade aillante

similar á fibra, só ten o problema do prezo que é sobre 4 ou 5 veces superior

ó ladrillo denso; as paredes dun forno levan gran cantidade de ladrillos e o

prezo por unidade é importante. A combinación de ladrillo aillante á cara de

lume e fibra no recheo é a mellor combinación, si o presuposto o permite, si

non é asi recurriremos á fibra.

- Fibra cerámica.- Na actualidade é o material máis

utilizado con diferencia. Hai moitos tipos según a temperatura de utilización

e os distribuidores nos poden atiborrar de catálogos donde veñen as especificacións.

A máis común e a que ven en rolos de 7 m. de longo por algo menos de 0,70m.

de ancho e cun espesor de 1" (25,4 m.m.), só teremos que mirar atentamente

a temperatura máxima de uso e deixar unha boa marxen ca temperatura na

que cocemos habitualmente, xa que a fibra levada o límite pode caer nun proceso

que se chama sinterización e a partires de aiqui degradarse rapidamente. A súa

colocación e sinxela xa que vai collida cuns tirantes de aceiro refractário

e unhas pezas cerámicas chamadas cuplós, tamén temos a posibilidade de pegala

cunha cola especial pero este sistema ten o problema de que cando desmontemos

o forno teremos problemas para reutilizar esa fibra.

- Ladrillo roxo.- Non se utiliza habitualmente

e iso é un erro. Explícome. O ladrillo galego non é ningunha coña, e aguanta

temperaturas máis altas que o típico ladrillo de obra que ven do levante; teño

participado en coccións de cerámica tradicional en fornos de leña con paredes

de ladrillo roxo de obra de toda a vida, e aquelo funcionaba. Eu teño usado

ladrillo roxo macizo como primeira capa da base do forno, e cando anos despois

desmantelei o forno, aqueles ladrillos estaban impecables. E si imos facer un

forno de obra podemos sopesar seriamente a posibilidade de construilo con ladrillo

roxo de obra e forralo con fibra no interior; si vemos normal facelo de chapa

de ferro por fora ¿que mal ten o ladrillo?.

- Cemento ou morteiro refractário.- Tanto si o forno

vai ser de obra como si non, sempre necesitaremos unha cantidade de cemento

refractário. Nos distribuidores do ramo podemos atopar distintas clases destes

materiais. O cemento refractario soe ser un pouco dificil de usar, seca moi

rápido enriba do ladrillo aínda que teñamos a precaución de meter antes o ladrillo

en auga; eu sempre o mezclo con algunha arcilla refractária basta tipo fireclay

e tamén se lle pode engadir caolin e chamota.

Daniel Rhodes, no seu libro sobre fornos da unha receta de morteiro refractário

de fraguado en quente:

60 de arcilla refractária

40 de chamota - malla 30

1% en peso de silicato sódico

É convinte lembrar que o morteiro deberémolo usar para asentar os ladrillos

e levar as hiladas niveladas, hai que usalo con discrección.

-Formigón refractário .- Este é un material curioso,

trabállase igual que o formigón normal, é decir facemos un encofrado da parte

do forno que queremos e colamos o formigón, si dispoñemos dun vibrador para

cemento mellor, asi quedará máis compactado. Unha vez seco quitamos o encofrado

e listo. A diferencia co formigón que vemos nas obras está en que usa un cemento

a base de aluminato cálcico o que lle permite soportar temperaruras altas sin

estalar, teoricamente poden aguantar atá os 1300º según a composición. Un dos

primeiros fornos que construin (800 litros) levaba o arco de formigón refractário

forrado no interior de dúas capas (5 cm.) de fibra de alta temperatura, o resto

dos muros eran de ladrillo refractário denso tamén forrados exactamente igual

que o teito, cando doblaba o cono de 1280º C o teito estaba sensiblemente máis

frio que o resto. Eso si, cando anos despois deixei aquel taller e tiven que

desmontar o forno costoume dios e axuda. Cando facemos a masa de formigón podémoslle

engadir materiais aillantes como vermiculita, perlita, cascote de ladrillo aillante,

anacos de fibra, etc. Non é convinte facer pezas demasiado grandes ( ou fornos

dunha peza colada) por aquelo das fendas, aínda que podemos facer unha construcción

moi sólida si lle preparamos unha estructura de alambre no interior, a modo

do "mallazo" que se emprega nas obras. O formigón é un material aínda

pouco empregado pero que en realidade ten moitas posibilidades. Resulta moi

tentador facer deste material a porta (forrada de fibra no interior) e asegurarnos,

asi, un bó encaixe; nestes casos só debemos ter en conta que o formigón é un

material moi pesado e a porta en cuestión vai pesar un quintal polo que deberemos

facer un apoio para que o peso non esté soportado só polas bisagras.

PRINCIPIOS BÁSICOS DO DESEÑO DE FORNOS

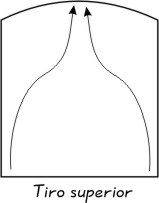

Deixando aparte os fornos eléctricos, no deseño de fornos podemos diferenciar tres tipos según o seu tiro ou máis ben según a dirección que siguen os gases no interior da cámara: os de tiro ascendente, tiro cruzado e tiro descendente ou invertido.

|

|

|

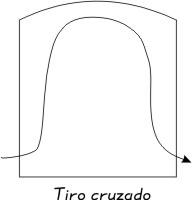

En xeral teñen un mellor rendimeto os de tiro invertido e é que o fundamento desta idea é que o lume e os gases quentes estén na cámara o maior tempo posible. Cando falo de rendimento non falo somentes de fornos que funcionan mellor ou peor senón da relación entre a carga (nº de pezas-volumen) e o combustible consumido, outra ventaxa do tiro invertido e que reparte mellor o calor e tende a facer fornadas máis uniformes. Pola contra os de tiro ascendente teñen a ventaxa de ser máis sinxelos de construir e ca práctica e unha boa relación entre o aire secundario e a chimenea podemos conquerir un forno relativamente uniforme. Pero antes de falar das ideas básicas do deseño imos ver a nomenclatura das diterentes partes do forno:

Como se pode observar este un forno de

leña para ver tamén os nomes do fogar, parrilla, etc; nun modelo de gas ou

gas-oil en vez de fogar levaria o furado onde vai o queimador que se chama

portilla do queimador. É convinte aclarar canto antes dúas cousas: non debemos

confundir tiro e chimenea e hai que diferenciar entre o paralumes e o muro

deflector. No primeiro caso, o tiro é unha corriente que ven determinada pola

chimenea (fundamentalmente) e no segundo caso o muro deflector é unha

continuación do paralumes e o podemos regular en altura co paso das fornadas ata

dar ca altura ideal.

As reglas para desenar un forno están máis relacionadas ca experiencia e o

sentido común que con sesudas fórmulas fisico-matemáticas e podémolas resumir do

seguinte xeito:

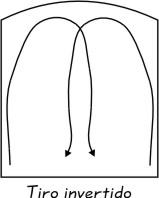

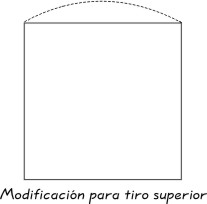

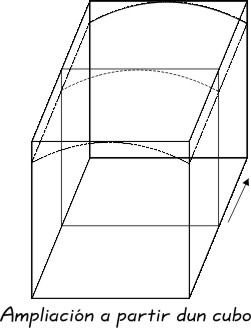

As formas sinxelas tenden a dar mellores resultados que as formas complicadas. Polo xeral os fornos son cuadrados porque son máis fáciles de construir pero poden ser redondos sin problema sobretodo no caso de tiro ascendente. O punto de partida habitual soe ser un cubo, si pola razón que sexa debemos agrandar ese cubo é mellor facelo en horizontal e engadir máis queimadores que en vertical, conseguiremos unha mellor distribución do calor.

|

|

|

|

A poder ser, a circulación de gases seguirá liñas curvas e evitaremos os ángulos rectos. A canle de evacuación co comenzo da chimenea sempre fai un ángulo recto e isto é inevitable pero polo demáis non temos porqué. En términos xeráis debemos procurar que os gases circulen con liberdade e evitaremos estreiteces ou rutas complicadas.

Os fornos de tiro superior necesitan moi pouca

chimenea, e según algúns autores incluso podemos prescindir dela xa que

o propio forno fai de chimenea; eu creo que é mellor que leve chimenea e

un rexistro para controlar o tiro, asi poderemos regular, e forzar no seu

caso, a entrada de aire secundario. Nos fornos de tiro invertido a cousa

é ben diferente e necesitaremos un bó tiro que forze ós gases a facer un

circuito tan antinatural. Si seguimos mentalmente ese traxecto observaremos

que os gases primeiro suben, despois baixan, percorren o forno horizontalmente

hacia a canle de evacuación e despois suben pola chimenea, asi pois hai

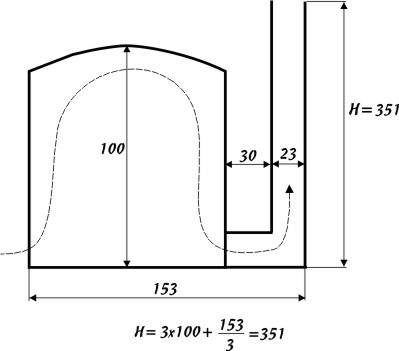

un tiro vertical (TV) e un tiro horizontal (TH).  Para

calcular o alto da chimenea (H) aplicaremos a fórmula:

Para

calcular o alto da chimenea (H) aplicaremos a fórmula:

H= 3*TV+ TH/3

Neste exemplo podemos ver como é o cálculo da altura. En fornos de leña é

convinte aumentar ese alto, algúns autores falan dun 30% máis. A sección da

chimenea tamén é importante, Leach no seu libro da unhas indicacións para o seu

cálculo que a min parecenme esaxeradas xa que fala de entre un cuarto e un

quinto da sección da cámara do forno, isto quere decir que para o forno do

exemplo, cunha sección de cámara de 10000 cm2 ( 100 x 100 cm)

necesitamos unha sección de chimenea de 2000 cm2 como mínimo o cal

ven sendo de 40 x 50cm, vaia tela. Habitualmente fanse de 23 x 23 cm que é o

longo dos ladrillos, esta sección chega para fornos de atá 1m3

aproximadamente, para fornos máis grandes, Rhodes da a fórmula de 0,5 cm2

de sección de chimenea por cada dm3 (1litro) de espazo na cámara do

forno. Para fornos de leña conven aumentar nun 50%. Eu son partidario de que non

falte tiro, xa que é algo que despois poderemos regular co rexistro. Por último,

as chimeneas ahusadas incrementan o tiro, pero son un rollo construilas.

O número e potencia dos queimadores ven

determinado pola capacidade do forno. En xeral convén repartir a potencia en

varios queimadores, sempre queimará máis uniforme que toda a potencia

concentrada nun único queimador. É moi usual ver fornos de menos de 500 litros

(medio metro cúbico) con catro queimadores; si usamos gas-oil con dous chega xa

que resultan tan potentes que con catro iría como un foguete (incluso corremos o

risco de que non vaia ben por pura saturación de lume). Un queimador de

gas necesita uns 8 dm3 de espazo diante dél para que arda sin problemas, sin

embargo con gas-oil é preferible situar o queimador frontalmente, de xeito que o

lume corre o longo entre o muro da cámara e o paralumes, sendo este hoco de

entre 10-15 cm. Para calcular a potencia usaremos unha fórmula que da Olsen no

seu libro, no orixinal di:

Fornos de fibra: 10000 BTU por cada

pé cúbico/hora

Fornos de ladrillo denso: 16000-19000

BTU por cada pé cúbico/hora

Traducindo, cada BTU son 0,252 Kcal e cada pé cúbico son 28,32 litros, iso quere

decir que para un forno de fibra necesitaremos arredor de 89 Kcal por litro,

89000 Kcal por metro cúbico. Sin embargo Rhodes da o dato de que necesitaremos

270000 calorías por cada metro cúbico, algo falla evidentemente. Eu inclínome

máis polo primeiro cálculo. En calquera caso sempre tiraremos hacia arriba no

cálculo de potencia, é preferible ter marxen de sobra que non quedarse escasos,

a cifra resultante da potencia dividiremos entre o número de queimadores.

Para fornos de leña non hai cálculos que facer, é unha cuestión de ter leña

en abundancia. O fogar debe ser grande e os pasos de lume que comunican

ese fogar ca cámara deberán ser amplos,a suma da sección deses pasos debe

ser algo maior (como mínimo) que a sección da canle de evacuación. Algúns

fornos teñen máis de un fogar, iso reparte mellor o calor pero para atender

a fornada un só teremos problemas; o tramo final dunha fornada de leña pode

resultar agotador, si por riba temos que atender dous fogares pode haber

momentos de certo agobio. No deseno do fogar deberemos incluir o fogar propiamente

dito, a parrilla e o cinceiro. É importante lembrar que o aire ten que pasar

a través do lume e non por riba dél como ocurre nos fornos tradicionais.

Hai desenos de fornos de arco catenario a leña que levan os fogares a cada

lado, eu nunca fun partidario dese deseno e menos para alcanzar altas temperaturas,

a leña ten unha chama moi longa e si o forno non é moi grande podemos desperdiciar

bastante enerxia, ademáis non hai espazo para moito fogar e dado que a boca

de lume ten que ser algo reducida non podemos usar cómodamente unha das

mellores leñas para cocer: o toxo.

Na parte baixa do fogar, no cinceiro, debemos deixar furados do perfil

dun ladrillo cada un espaciados ó longo, no tramo final da fornada podemos

necesitar máis aire secundario que axude a unha rápida combustión, si non

necesitamos os tapamos.

Con todas estas indicacións temos unha idea máis ou menos exacta do forno a facer, dibuxámolo a escala con todas as medidas e chegamos ó momento de construilo; aqui sempre surden imprevistos que teremos que solucionar con doses de sentidiño. Imos ver a construcción das diferentes partes do forno e as diferentes alternativas.

A primeira decisión que hai que tomar é donde

vai ir, non é moi saudable que o forno vaia no mesmo espazo que donde

traballamos, si temos opción é mellor situalo nun local anexo e ben ventilado.

Nas fornadas sempre se enrarece o aire do local e si cocemos en reducción non

digamos, a ventilación é fundamental. Imos seguir os pasos propios da

construcción:

Cimentación.-

Dependendo do forno que vaiamos facer hai

que ter en conta o seu peso, a maior parte dos fornos actuais son de chapa

metálica por fora e fibra por dentro, é a combinación que menos pesa pero aínda

asi si o forno é grande acabará collendo bastantes kilos, resulta convinte que

as patas que soportan o peso da estructura metálica leven soldadas unhas chapas

cuadradas de 10x10 ou 15x15 cm para que o apoio no chan non sexa únicamente polo

perfil do tubo. Si o forno é de tiro invertido a chimenea deberá estar

contemplada nesa estructura. Si o forno é de obra terá que levar algo de

cimentación, sempre acorde co forno en cuestión; un forno grande pode pesar

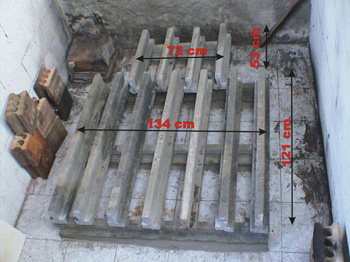

toneladas. Nestas dúas fotos podemos ver unha idea de cimentación para un forno

mediano (algo máis de 500 litros), a base son viguetas colocadas a nivel e de

momento nunca tiven problemas.

|

|

Si o chan é de terra non poderemos aplicar este

exemplo, é mellor facer algo de cimentación. A teoria da cimentación di que

hai tres tipos: periférica, armada e de grava. A periférica é facer os cimentos

no perímetro do forno, si o forno é moi grande temos que lembrar que aínda que

os muros pesan moito tamen a carga pesa e unha vez de facer cimentos non é cuestión

de racanear; a cimentación armada leva unha placa de cemento con ferro no seu

interior e a de grava leva un leito deste material. A miña recomendación é facer

un pequeno furado onde vai ir o forno dus 25 cm de profundidade, reforzar o

perímetro con viguetas ( é un material barato e compacto con varilla metálica

no interior) ou algo de ferro e encher a parte central con cascotes, pedra,

etc (pode ser unha boa oportunidade para desfacernos de restos do taller, pezas

defectuosas e ese tipo de cousas), despois botamos unha pequena placa a nivel,

cuns poucos centímetros bastará. Deste xeito temos cimentos de por vida.

Base.-

Despois de facer a cimentación é cando escomenzamos o forno propiamente

dito, para iso o máis recomendable é usar ladrillo compacto ou bloques refractários.

Unha base que me dou bó resultado é unha primeira capa de ladrillo roxo macizo

e por riba dúas de ladrillo refractário denso, pode parecer excesivo pero é

que o cemento soporta moi mal o calor e debemos preservar a placa dos cimentos

das altas temperaturas que vai soportar a cámara. Seguindo co exemplo de antes

aqui podemos ver unha combinación de bloques refractários con ladrillo denso

asentado con mortero refractário; os  bloques

van simplemente postos, non levan ningún tipo de cemento, un pouco atrevido,

teño que recoñecer, pero case que dous anos despois siguen perfectamente. Si

este caso fora sobre placa tería que levar unha capa máis de ladrillo.

bloques

van simplemente postos, non levan ningún tipo de cemento, un pouco atrevido,

teño que recoñecer, pero case que dous anos despois siguen perfectamente. Si

este caso fora sobre placa tería que levar unha capa máis de ladrillo.

Muros.-

Si queremos levantar os muros de ladrillo deberemos saber algo de

albañilería, parece fácil levantar unha parede recta, e si cadra o é, pero un

forno leva catro e para colmo con porta, si contamos cun profesional mellor,

pero terémoslle que advertir que o a xunta de morteiro é máis estreita que nun

tabique de obra normal (5-6 mm. como moito). Nalgúns casos sobre esta base de

ladrillo colocamos o "caixón" de metal que forraremos no interior

de fibra, si é asi, nese caixón terán que ir xa os hocos para os queimadores

e a saída da canle de evacuación. Con respecto a ese caixon de ferro eu recomendo

pedir máis dun presuposto, é sorprendente a diferencia que pode haber dun taller

a outro, si o forno é de tiro invertido o caixón levará a bóveda incorporada

e iso a algúns talleres rómpelle os esquemas e esa rotura é moi habitual que

se taduza en cartos.

Eu,

nalgúns casos levanto tres ou catro filas en ladrillo e sobre iso coloco o caixón,

nesas filas deixo os hocos necesarios pero é polo sistema raro que emprego de

coción con queimadores de gas-óil, o inconvinte deste sistema é que esta parte

baixa é menos aillante que o resto.

Eu,

nalgúns casos levanto tres ou catro filas en ladrillo e sobre iso coloco o caixón,

nesas filas deixo os hocos necesarios pero é polo sistema raro que emprego de

coción con queimadores de gas-óil, o inconvinte deste sistema é que esta parte

baixa é menos aillante que o resto.

Si o interior vai ser de fibra teremos que traballar perfectamente pertrechados

con mascarilla, gorro, gafas e roupa vella, a fibra ten unha xustificada

fama de nociva. ¿Que grosor?, eu sempre fixen os fornos con paredes de 15 cm

de fibra (6 capas), naturalmente non ten que ser todo fibra da mesma calidade,

eu coloco 10 cm de f ibra

de ata 1260ºC e os 5 cm de cara o lume dunha fibra de moi alta temperatura (1450

- 1500ºC) como se aprecia na fotografia. A colocación deitada deses 10 cm. iniciais

é moi sinxela e aguanta perfectamente en pé sin necesidade de soportes, a medida

que vaiamos colocando as dúas capas de cara o lume iremos asegurando con cuplós,

esta tarefa é mellor facela entre dous, un dentro do forno e outro tensando

desde fora, o interior do cuplo deberemos enchelo con anacos de fibra apretados

no interior si non queremos que o espigo de aceiro refractário quede feito un

desastre na primeira fornada, o espazo entre cuplós será sobre 40cm.

ibra

de ata 1260ºC e os 5 cm de cara o lume dunha fibra de moi alta temperatura (1450

- 1500ºC) como se aprecia na fotografia. A colocación deitada deses 10 cm. iniciais

é moi sinxela e aguanta perfectamente en pé sin necesidade de soportes, a medida

que vaiamos colocando as dúas capas de cara o lume iremos asegurando con cuplós,

esta tarefa é mellor facela entre dous, un dentro do forno e outro tensando

desde fora, o interior do cuplo deberemos enchelo con anacos de fibra apretados

no interior si non queremos que o espigo de aceiro refractário quede feito un

desastre na primeira fornada, o espazo entre cuplós será sobre 40cm.

O hoco para os queimadores debe ser uns dous cm. maior en radio, este espazo

resultará moi útil para a entrada de aire secundario, igualmente útil resultará

un xeito de regulalo.

En fornos de leña a construcción do fogar é paralela ós primeiros tramos dos

muros e non convén que sexa de fibra, para fogares resulta case que obrigatorio

facelos en ladrillo denso.

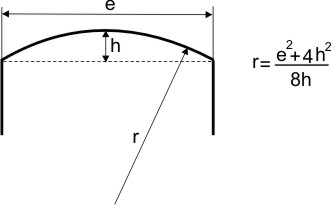

Bóvedas.- Hai que recoñecer que a bóveda dun forno resulta moi suxerente, e

facelas é un gustazo sobretodo cando quitamos a cimbra (o encofrado do arco)

e vemos, aliviados, que aquelo non cae. Nos libros hai fórmulas abondas que

nos falan de cómo calcular diversas partes dela pero hai algo que ninguén di

¿de que altura debe ser o arco en relación ó ancho?, esa altura chámase flecha

e según parece pode ser como nos de o pálpito, por si alguén quere calcular

o radio para facer a cimbra a fórmula e:

Na práctica trazaremos o arco por medios máis

mecánicos, un cordel por exemplo, a altura da flecha soe ser sobre 15-20 cm

e algúns fornos teñen unha bóveda de media circunferencia polo que nos optaremos

pola que máis conveña. Unha bóveda con moi pouca flecha da certa sensación

de inestabilidade.

No tema dos arcos merece un apartado especial o arco catenario, eu recoñezo

ser un namorado desa forma. Os fornos de arco catenario levan muros e bóveda

na mesma construcción e non precisan reforzos xa que é autosoportable, para

colmo permite unha circulación dos gases óptima para tiro invertido e reparte

moi ben o calor, a súa construcción pode parecer máis complicada que un forno

de muros e arco pero en realidade e xa que temos que facer obligatoriamente

un soporte de madera ca forma, só temos que ceñirnos a ese encofrado, hai

que ter a precaución de calzar cuns taquiños de madeira o encofrado, cando

rematemos o arco só temos que quitalos e asi poderemos quitar o encofrado

sin problemas. As proporcións dun arco catenario son unha incógnita que os

libros non axudan a resolver, Olsen fala dunhas proporcións dun alto de entre

1 1/2 - 3 veces o ancho, mentras que Rhodes di que un alto igual ó ancho é

a forma máis estable. A min ter un alto tres veces superior ó ancho paréceme

demasiado alto, non só dende o punto de vista da construcción

en sí senón mirando o bó funcionamento do forno, atá

de agora os catenarios que fixen andan cunha relación de altura=1 - 1 1/2

veces o ancho, esta relación permítenos un interior (de carga

útil) equilibrado. O xeito de trazar o arco é ben coñecido, unha vez

que sabemos as medidas colocamos unha cadea entre dous puntos que nos darán

o ancho e a deixamos caer atá a medida que nos de o alto marcado, a curva

que describe é o arco invetido; para marcar ese arco é moi útil facer

esa manobra sobre un tableiro de fimapán, despois a superficie do encofrado

a podemos facer con tablex ou con listóns, unha advertencia, cando marquemos

as medidas temos que ter en conta na medida definitiva os listóns (si os leva)

e os taquiños que usaremos para calzalo. A secuencia podémola ver nas

seguintes fotografías:

|

|

|

|

Paralumes - Muro deflector - Canle de evacuación.-

Esta

parte é mellor facela con ladrillo refractário denso (como mínimo) xa que

vai soportar moito lume e ten que sustentar toda a carga, habitualmente ten

un alto de dous ladrillos de canto (23 cm.). O espazo entre o paralumes e

a parede da cámara soe ser duns 10 cm e con gas-oil é convinte algo máis de

marxen chegando atá os 15 cm.. Na foto podemos apreciar a colocación dos ladrillos,

vése unha rengleira central para suxeitar a base de carga. En fornos de tiro

superior non hai nada diso, simplemente deixaremos sitio para que o combustible

arda con folgura e suba pola cámara, esa folgura é dunha altura moi parecida

Esta

parte é mellor facela con ladrillo refractário denso (como mínimo) xa que

vai soportar moito lume e ten que sustentar toda a carga, habitualmente ten

un alto de dous ladrillos de canto (23 cm.). O espazo entre o paralumes e

a parede da cámara soe ser duns 10 cm e con gas-oil é convinte algo máis de

marxen chegando atá os 15 cm.. Na foto podemos apreciar a colocación dos ladrillos,

vése unha rengleira central para suxeitar a base de carga. En fornos de tiro

superior non hai nada diso, simplemente deixaremos sitio para que o combustible

arda con folgura e suba pola cámara, esa folgura é dunha altura moi parecida a eses 23 cm standard aínda que en fornos medianos-pequenos esa altura é menor

e rondará os 18cm. Unha pregunta que xurde inevitablemente cando construimos

fornos de tiro superior sobre estructura metálica é cómo colocar os queimadores

xa que vemos no mercado fornos cas portillas do queimador lateráis e outros

con portillas no inferior da base. Como soe pasar sempre a resposta é que

depende. En calquera caso o forno funcionará, pero si colocamos os queimadores

na base do forno, o lume entra vertivalmente e si esa chama e longa

sobrepasará a soleira; isto hai que telo en conta cando carguemos as pezas

si non queremos achicharrar algunha peza que sobresaia. O sistema de queimadores

no chán é usado en fornos pequenos, que a pesar do seu tamaño levan catro,

a idea é que esta disposición non resulta idónea para queimadores de gran

potencia, si imos empregar queimadores potentes é mellor a disposición

lateral.

a eses 23 cm standard aínda que en fornos medianos-pequenos esa altura é menor

e rondará os 18cm. Unha pregunta que xurde inevitablemente cando construimos

fornos de tiro superior sobre estructura metálica é cómo colocar os queimadores

xa que vemos no mercado fornos cas portillas do queimador lateráis e outros

con portillas no inferior da base. Como soe pasar sempre a resposta é que

depende. En calquera caso o forno funcionará, pero si colocamos os queimadores

na base do forno, o lume entra vertivalmente e si esa chama e longa

sobrepasará a soleira; isto hai que telo en conta cando carguemos as pezas

si non queremos achicharrar algunha peza que sobresaia. O sistema de queimadores

no chán é usado en fornos pequenos, que a pesar do seu tamaño levan catro,

a idea é que esta disposición non resulta idónea para queimadores de gran

potencia, si imos empregar queimadores potentes é mellor a disposición

lateral.

Chimenea.-

Nos fornos de tiro invertido a chimenea é un aspecto moi importante

e xa deberemos tela en conta nos cimientos, como xa vimos antes pola fórmula

para calcular o seu alto é moi fácil que unha chimenea nestes

fornos teña 2,5 - 3 m. de altura, iso significa concentrado moito peso

concentrado en moi pouca superficie. A diferencia do resto do forno, a chimenea

non vai soportar toda ela a mesma temperatura, como é fácil

supoñer, a parte baixa será a parte máis quente e a temperatura

vai decrecendo segun subimos en altura. O primeiro metro (ou algo máis

si queremos curarnos en saúde) soe ser dunha construcción moi

similar ó resto do forno, pero nos seguintes tramos non ten porqué

levar a mesma construcción, incluso na parte final é moi habitual

ver que está feita con tubo metálico. A que altura colocar o

rexistro non é algo crucial, o iso parece si obsevamos diferentes planos

de fornos, nalgúns incluso leva na canle de evacuación. Naturalmente,

canto máis perto esté da cámara máis temperatura

terá que soportar a placa que fai de rexistro, isto supón un

problema xa que algúns materiais soportan mal os contrastes de temperatura,

temos que pensar que a parte interna desa placa vai soportar toda a fornada

mentras a parte externa estará a temperatura ambente, eso é

moito choque térmico e o peor que nos pode pasar é que parta

a placa no medio da fornada. Eu uso unha placa de cordierita (é fácil

de cortar á medida e relativamente resistente) e a ranura do rexistro

a coloco a 1,5 m. máis ou menos, xusto donde remata a bóveda,

como se aprecia nesta fotografía.

Unha das ventaxas da cordierita é o fácil que se mecaniza, asi

podemos furar sin problemas para poder colocar un tirador que poidamos accionar

desde o frente. Por certo,en caso de rotura o máis normal é

que esta sexa unha fenda que parta a placa en dúas, si é asi

non temos porqué tirala, podémola coser con alambre de resistencia,

curiosamente a partir de aqui é moi raro que volva a partir.

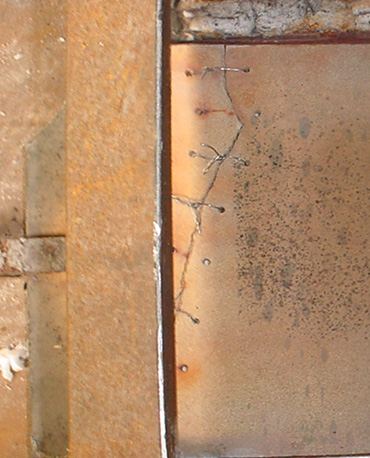

|

|

Podemos apreciar nestas fotos como é

o sistema de cosido, facemos uns furados ós dous lados da fenda e o

unimos con resistencia, pode parecer unha chapuza, e a verdade que a pinta

é desastrosa, pero en realidade esta placa da foto leva máis

de dous anos con estas trazas e sigue a cumplir a súa función.

Para ter un control efectivo do tiro deberemos colocar un sistema que nos

marque a posición do rexistro, unha regla graduada por exemplo, isto

seranos moi útil para ter unha referencia e asi poder repetir unha

fornada.

Si o forno é de tiro superior a chimenea é un asunto bastante

máis sinxelo, teño probado con éxito pezas torneadas

de refractario, dun diámetro duns 12 cm. que funcionan moi ben. Como

xa dixen antes eu son partidario de que este tipo de fornos leven chimenea

e un rexistro para regulalo. Unha chimenea moi corta ou unha ausencia dela

fai que o forno tenda a reducir e que a partir de 1200º C lle coste subir,

chegando incluso a ser un tormento concluir a fornada. Podemos facer probas

engadindo á chimenea un tubo metálico (dos usados nas estufas)

e observar o seu efecto, o resultado soe ser que o forno tolera mellor a presión

dos queimadores sin reducir á primeira de cambio.

En calquera caso e independentemente do tipo de tiro, si o forno está

no interior deberá levar un sistema de evacuación dos gases

que saen pola chimenea, xa non é unha cuestión de mellor ou

peor funcionamento do forno senón un asunto de seguridade fundamental.

Porta.-

A porta é un tema complexo e que habitualmente supón un quebradeiro

de cabeza. Afortunadamente ca fibra soluciónanse unha boa parte deses

problemas. O peso e o bó encaixe, por exemplo.

Portas hai de moitos tipos e , como sempre, dependendo do tamaño e

forma do forno optaremos polo modelo que mellor nos conveña. Nos fornos

grandes (dos que un entra de pé pola porta, para entendernos) é

moi habitual facer a porta cada vez cuns ladrillos numerados e despois recebalos

cunha arxila basta; teño probado e a min persoalmente non me convence.

A razón non é que sexa unha lata construir a porta de cada vez xa que

é una operación na que tardamos uns poucos minutos (con ladrillos numerados)

e pasan meses entre unha fornada e a seguinte, a razón é que resulta

incongruente ter unha porta tan pouco aillada despois de tomarnos o traballo

de aillar o resto do forno. Este tipo de portas tíña a súa razón

de ser cando a construcción era de ladrillo refractario, aqui a porta seguia

o mesmo modelo constructivo. A alternativa de usar ladrillo poroso para este

tipo de portas é boa pero non duradeira, estes ladrillos destacan pola

súa capacidade aillante pero non pola súa resistencia mecánica.

Hoxe en dia casi todos os fornos teñen porta de bisagra, excepto os

de vagoneta nos que a porta vai incluida no frontal da propia vagoneta; agora

ben, aínda que poda parecer que todas as portas son máis ou menos iguais,

hai algunhas diferencias importantes. Unha dierencia importante é o

perfil da porta, éste perfil determinará o tipo de anclaxe co

forno.

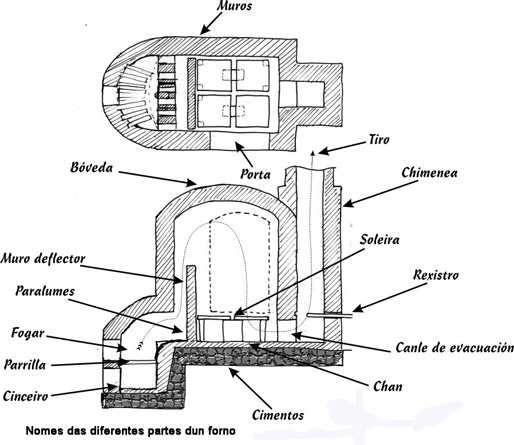

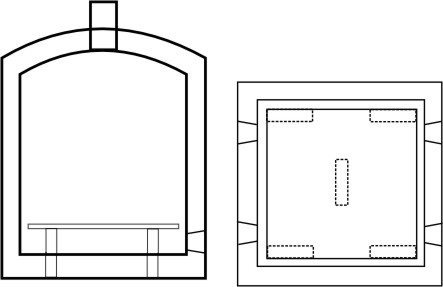

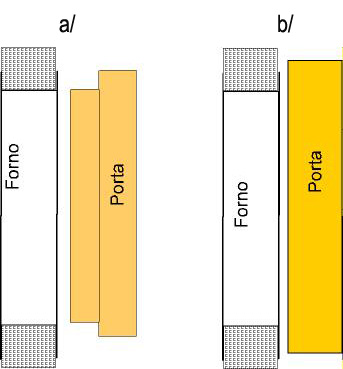

Básicamente, hai dous tipos de perfís como se mostra nas figuras

a/ e b/:

|

O tipo de perfil b é o máis usado, sobretodo na industria, dado que é menos liante que o modelo a. Suponse que no modelo b a porta xela perfectamente apretando os tensores; pero para que isto suceda (e non só cando esta novo o forrno) deberemos de fabricala cunha estructura de ferro de certa consistencia. Esta estructura soe ser un ángulo de ferro dunha sección duns 4 mm.,incluso en fornos pequenos (250l.). Eu prefiro a sección a, a pesar de que a súa contrucción implique mais complexidade tamén hai que decir que da mais marxe de erro, e co tempo podemos correxila por mais que a estrucctura acabe revirada.

Na construcción das portas manter a fibra firme é crucial, unha porta de 15 cm. de espesor e de certo tamaño ten unha boa cantidade de kilos de peso e debemos prever e evitar a tendencia natural da fibra a desplomarse; non bastará con anclala con cuplós senón que tamén deberemos soldar uns apoios na estructura metálica da porta. Nas seguintes fotografías pódese ver o sistema que uso:

|

|

|

Para lograr un axuste o mais perfecto posible resulta moi práctico facer un molde de madeira do hoco da porta, sin pasarnos de precisión xa que a fibra soporta moi mal o roce. Para unir a fibra á estructura metálica usaremos cuplós e donde non nos sexa posible usaremos o fio Kantal de resistencias. Para abrir e fechar a porta o mais común é soldar unhas bisagras ou uns pernios donde mellor se nos adapte; é preferible empregar un sistema de doble bisagra que de unha sóa bisagra. Nas seguintes figuras podemos ver a diferencia entre unha e outra. A doble bisagra ten a ventaxa de que nos permite enfocar mellor a porta no seu hoco.

|

|

Á hora de soldar a bisagra ao forno haino que facer nunha parte reforzada do mesmo, habitualmente na estructura. Isto é sinxelo nos fornos cuadrados, xa sexan de obra ou de chapa, pero nos de arco catenario non hai unha estructura donde amarrar asi que deberemos idear un sistema para suxeitala. No meu caso, ó ser un forno de gas-oil, teño que construir unha estructura na que colocar a turbina do aire e é nela donde soldo a porta, nas seguintes fotografías pódese apreciar esa solución

|

|

Para evitar que o peso da porta vaia soportado

exclusivamente polas bisagras é recomendable soldar á porta

un pé cunha roda.

Por último decir que aínda que o forma máis doada de

construir unha porta é a rectangular, isto non vai ser sempre posible.

Si o forno ten bóveda, e non digamos nos de arco catenario, e a porta

é rectangular teremos problemas para cargar o derradeiro piso xa

que non temos acceso á parte frontal, é decir á parte

que queda entre a abertura superior da porta e a bóveda. Construir

unha porta ca parte superior en arco da mais traballo pero agradecerémolo

cada vez que carguemos o forno.